<이 기사는 주간조선 2075호에 게재되었습니다>

심해 1만1000m서 원유 캐는 드릴십

0.3㎜ 두께에 세라믹·금속 1000겹 쌓은 콘덴서

헬기보다 빠른 초고속 열차

우리나라를 대표할 만한 첨단기술이 있을까. 있다면 그 기술은 구체적으로 어떤 것일까. 우리는 ‘반도체 분야의 신소재를 새로 개발했다’는 식의 보도를 종종 접한다. 하지만 그 기술이 어떤 기술인지에 대해서는 제대로 알지 못하는 경우가 많다. 제품을 만들지 않고 신기술에 대한 특허침해 소송을 주업무로 삼아 거액을 뜯어가는 특허괴물(Patent Troll)이 판치는 요즘, 우리나라를 대표해 세계에 내놓을 만한 자랑스런 대한민국의 첨단기술을 소개한다.

극지용 드릴십 _삼성중공업

어떤 기술인가

심해 해저 1만1000m서 원유 뽑아 올려

초속 41m 강풍에도 끄떡없어

수천m가 넘는 까마득한 깊이의 심해에서 원유나 가스를 뽑아 올렸다는 보도를 가끔 접할 수 있다. 인간의 접근을 허락하지 않는 심해에서 어떻게 원유를 캐는 걸까. 해답은 드릴십(drill ship)이다. 드릴십은 `수심이 깊거나 파도가 심해 고정된 구조물을 설치하기 어려운 해상에서 원유나 가스를 뽑아올릴 수 있는 시추설비를 말한다. 이 장비는 선박의 기동성과 시추능력을 함께 갖춰야 하기 때문에 고기술·고부가가치 기술을 요구한다.

우리나라는 이 분야에서 독보적인 지위를 차지하고 있다. 2000년 이후 드릴십을 수주한 나라는 우리나라밖에 없기 때문이다. 지구촌을 통틀어 2000년 이후 발주된 드릴십은 총 44척. 이 중 삼성이 29척, 대우 11척, 현대 3척, STX가 1척을 수주했다. 2000년 이전까지만 해도 프랑스·스페인·네덜란드 등 유럽 국가와 싱가포르 등이 드릴십을 만들었지만, 연구개발·투자를 게을리해 최근 10년이 지나는 동안 경쟁력을 잃었다.

드릴십 시장에서 가장 큰 비중을 차지하고 있는 삼성중공업의 드릴십은 에베레스트(8848m)보다도 깊은 심해 1만1000m까지 파내려갈 수 있다. 이 배는 초속 41m의 강풍, 높이 16m의 파도가 들이쳐도 선박의 위치를 안정적으로 유지해 주는 다이내믹 포지셔닝 시스템(DPS)이란 첨단 위치제어 장비를 장착했으며, 내빙설계가 돼 있어 빙산이 둥둥 떠다니는 북극해에서도 안정적으로 작업할 수 있다. 모든 장비는 영하 40도의 혹한에서도 견딜 수 있도록 보온처리돼 있다. 전기추진방식을 사용하기 때문에 친환경적이기도 하다.

어떻게 시추하나

선박 바닥에 30m×40m 구멍

굴착기 달린 파이프터널로 해저 파고들어가

첨단 선박인 드릴십 밑바닥엔 4각형 모양의 구멍이 뚫려 있다. 그것도 한 변의 길이가 30~40m에 달하는 커다란 구멍이다. 하지만 구멍이 뚫려 있어도 배가 가라앉진 않는다. 선박 중간 중간에 설치돼 있는 격벽(隔壁)이 배의 부력을 유지해주기 때문이다. 드릴십은 50m 길이의 파이프 수백 개를 싣고 목표지점까지 간다. 목표 지점에 도달하면 선상에서 기계로 파이프를 조립, 최대 1만1000m 길이의 파이프터널을 만들어 배 밑바닥에 뚫은 구멍으로 집어넣는다.

파이프로 된 터널 끝엔 ‘드릴비트’라고 불리는 일종의 굴착기가 달려 있다. 드릴비트는 고속으로 회전하며 해저를 파고들어간다. 해저에 구멍을 내려면 단단한 암반을 뚫고 들어가야 한다. 이때 문제가 발생할 수 있다. 굴착된 암석 부스러기를 제거해야 하고, 뚫은 구멍은 무너져 내리지 않아야 하며, 원유와 가스의 분출을 막아야 하기 때문이다.

이를 해결하기 위해 사용하는 것이 진흙이다. 드릴십에서 해저로 파이프를 내려보낼 때, 파이프 속으로 진흙을 함께 흘려 보내는 것이다. 진흙은 시추 파이프를 통해 드릴비트 끝에 있는 노즐구멍에서 분사됐다가, 해저에 뚫은 유정의 벽과 시추 파이프의 외벽 사이를 타고 다시 올라오게 된다. 암석 부스러기 같은 불순물도 이때 함께 따라 올라온다.

굴착이 어느 정도 깊이까지 진행된 뒤엔, 유정 붕괴를 막고 원유나 가스 유출을 방지하기 위해 시추 파이프와 유정구멍 벽 사이로 시멘트 반죽을 압축해 넣는다. 시멘트가 굳어 안정된 구멍을 확보한 뒤엔 파이프를 빼내고, 그보다 약간 지름이 작은 시추 파이프를 새로 집어넣어 원유나 가스를 뽑아 올린다.

삼성 드릴십의 특징은 설계~생산에 이르는 전 과정에 IT 기술을 접목했다는 점이다. 이 회사는 무선인식전자태그(RFID)·바코드·무선통신·GPS 등의 전자기술을 활용하고 생산 자동화 로봇을 작업장에 투입해 드릴십의 재료가 되는 철강의 가공·절단, 조립된 블록의 운반·탑재 등 전 과정을 컴퓨터로 제어했다. 이 회사의 공정 자동화율은 65%. 세계 최고 수준이다.

삼성중공업 김징완 부회장은 “첨단기술이 요구되는 복합선박과 북극지방에 적합한 신개념의 선박을 개발하는 데 주력, 2012년에는 세계 초일류회사로 발전할 것”이라고 했다. 극지용 드릴십을 개발한 이승준 선체설계팀 상무는 “한국 조선업이 세계 일등을 유지할 수 있는 비결은 기술개발밖에 없다”며 “향후 드릴십 외에도 극지용 컨테이너선이나 극지용 LNG선도 개발할 계획”이라고 덧붙였다.

수익성

1대당 6000억~1조원

연 15조원 시장 한국이 독점

2008년 현재 이 분야 시장규모는 약 130억달러(15조원), 드릴십 한 대의 가격은 5억달러(2005년)~9억달러(2008년)에 달한다. 대륙붕 원유 매장량이 바닥을 보이고 있고, 고유가 추세가 지속됨에 따라 드릴십 시장은 계속해서 확대되고 있는 상태다. 업계에선 국제 유가가 배럴당 20달러 이상이 돼야, 수심 5000피트(1650m)~1만피트(3300m)에 달하는 심해 유전 개발에 경제성이 있다고 보고 있다. 국제유가는 한동안 가파른 상승세를 보이다가 최근 하락세로 반전, 2009년 9월 14일 현재 배럴당 67달러(두바이유) 선에 머물러 있다.

적층세라믹콘덴서 _삼성전기

어떤 기술인가

가로 0.6㎜, 세로 0.3㎜ 초소형 전기 장치

휴대폰·PC 등 전자제품 핵심부품

- ▲ 눈곱보다도 작은 0.3㎜ 두께의 적층세라믹 콘덴서. 와인잔 하나의 분량이 약 1억5000만원의 가치를 갖는다.

삼성전기는 지난 4월 세계 최초로 ‘0603 규격(가로 0.6㎜, 세로 0.3㎜, 두께 0.3㎜)’의 초소형 적층세라믹콘덴서(MLCC·Multi-Layer Ceramic Capacitor)를 선보였다. 적층세라믹콘덴서란 전기제품에 사용되는 축전기(蓄電器)의 일종으로 금속판 사이에 전기 유도 물질을 넣어 전기를 저장했다가 필요한 경우에 전기를 안정적으로 회로에 공급하는 장치를 말한다. 휴대폰, 스마트폰, LCD TV, 컴퓨터 등 전자제품에 수백개씩 필수적으로 들어가는 핵심 부품으로, 전자기기의 소형화 추세로 인해 작고 용량이 큰 것일수록 뛰어난 기술력을 요구한다.

삼성전기의 적층세라믹콘덴서는 현재 사용되고 있는 일반 제품보다 용량은 10배로 커졌지만, 부피는 80%가량으로 줄어든 것. 한 개의 크기가 쌀 한 톨의 250분의 1에 불과하지만 일반 와인잔에 가득 채우면 1억5000만원의 가치를 갖는 첨단 고부가가치 상품이다.

어떻게 만드나

0.3㎜ 높이에 세라믹과 금속을

교대로 최고 1000겹까지 쌓아

적층세라믹콘덴서는 세라믹과 금속(니켈)을 번갈아 쌓아 만든다. 크기는 눈곱보다도 작지만 그 속은 매우 복잡하다. 머리카락 하나 굵기인 0.3㎜ 높이에 200~1000겹까지 세라믹과 금속을 번갈아 쌓아 만들기 때문이다.

니켈은 금속이므로 전기가 통한다. 하지만 세라믹은 흙을 원료로 삼기 때문에 전기가 통하지 않는다. 적층세라믹콘덴서는 이 원리를 응용했다. 세라믹과 니켈을 여러 층 쌓아 전기를 저장할 수 있게 한 것이다. 층(層)을 많이 쌓을수록 전기를 많이 축적할 수 있기 때문에 얼마나 얇게, 그리고 얼마나 작게 쌓을 수 있느냐가 기술의 관건이다.

적층세라믹콘덴서를 좌우하는 또 다른 요소는 온도다. 적층세라믹콘덴서는 세라믹과 니켈을 교대로 쌓은 뒤, 고온에서 구워 만든다. 그런데 세라믹과 니켈이 구워지는 온도가 서로 다르기 때문에 적정한 온도를 맞추기가 쉽지 않다. 적절한 온도에서 잘 구웠다 하더라도 문제는 있다. 속눈썹처럼 얇은 내부에 미세한 균열이 생기기라도 하면 제기능을 못하기 때문이다. 따라서 겉보기에 파손이 없어 보이더라도 혹시 속에 금이 가진 않았는지 점검하는 과정이 필수적이다.

수익성

해외 경쟁사보다 1년 이상 기술 앞서

올 2분기 매출 1조3000억원, 사상 최대

2009년 적층세라믹콘덴서 세계 시장은 2008년과 비슷한 6조원 규모일 것으로 전망된다. 하지만 초소형 적층세라믹콘덴서는 휴대전화 등 무선 제품의 수요가 늘어남에 따라 향후 수년간 연평균 20%대의 가파른 성장세를 보일 것으로 업계에서는 전망하고 있다.

지난 4월 제품 개발 성공으로 ‘0603 규격’의 극소형 초고용량 적층세라믹콘덴서 부문에서 해외 경쟁사보다 1년 이상의 기술 우위를 확보한 삼성전기는 2009년 2분기 매출액 1조3163억원, 영업이익 1289억원을 기록했다. 이는 삼성전기 사상 최대치다.

IPS LCD 패널 _LG디스플레이

어떤 기술인가

어느 각도서도 선명한 화면

옆에서 보면 뿌옇게 보이는 현상 해결

LCD TV나 모니터 화면을 손가락으로 살짝 눌러본 사람은 알 것이다. 눌린 자리가 번쩍거리면서 화면에 동심원이 퍼져나가는 것 같은 잔상이 남는다는 것을. 고스트(ghost) 현상이라 불리는 이 현상은 LCD 패널 사용자들의 가장 큰 불만 중 하나였다. 이같은 문제점을 해결한 것이 LG디스플레이의 LCD다.

기울기 45도 이상의 측면, 또는 위·아래에서 화면을 바라볼 경우 색깔이 선명하지 않거나 뿌옇게 보인다는 점도 LCD 패널 사용자들의 불만이었다. 온 가족이 모여 손에 땀을 쥐며 월드컵 경기를 보고 있는데, TV 앞에 앉은 사람이 아니면 화면을 선명하게 볼 수 없다는 것은 작은 문제가 아니다.

LG디스플레이는 이 두가지 문제를 해결했다. ‘광시야각 기술’을 적용해 어느 각도에서 보든 선명한 화면이 나타나도록 한 것이다. ‘광시야각 기술’이란 액정을 세워 빛을 통과시킨 기존 방식과 달리 액정을 눕혀놓아 빛에 반응하는 범위를 넓게 만든 방식으로, 보다 많은 정보가 사람의 눈에 전달될 수 있도록 만든 새 기술이다.

- ▲ 어느 각도에서 봐도 선명한 화질을 즐길 수 있는 LG디스플레이의 `LCD 패널.

어떻게 만드나

수평으로 액정 배치한 새 기법

외부 압력에도 곧바로 원상회복

LCD 제조 방식은 크게 두 가지로 나뉜다. 하나는 액정(Liquid Crystal)을 수평으로 움직이게 하는 IPS(In Plane Switching) 기술이고, 또 하나는 액정을 수직으로 움직이게 하는 VA(Vertical Alignment) 기술이다. VA 기술 방식은 액정을 수직으로 배치하기 때문에 손가락으로 누르거나 압력을 가하면 액정이 옆으로 밀려나면서 좌·우 한쪽으로 기울어진다. 따라서 압력이 사라진 뒤, 액정이 바로 서서 원상태를 회복하는 데 시간이 걸린다.

하지만 IPS 방식은 액정을 수평으로 배치한다. 액정이 애시당초부터 누운 형태로 배열되기 때문에 외부에서 압력을 가해도 좌·우 한쪽으로 기울어질 필요가 없다. 따라서 압력이 사라지면 곧바로 원상 회복이 가능하다. 복원시간이 짧으니 고스트 현상이 거의 없다. 따라서 방송용 모니터, 의료용 모니터, 그래픽용 모니터 등 전문가용 디스플레이로 각광을 받고 있다.

수익성

18조원 세계 LCD 시장 점유율 1위

한국·대만 업체가 시장 주도

LG디스플레이는 이같은 기술로 2009년 149억달러(2009년 2분기 기준) 규모인 세계 LCD 시장에서 점유율 1위를 차지했다. 이 분야는 한국의 독무대다. LG디스플레이와 삼성전자의 시장 점유율이 50%를 넘는다. 대만의 AUO와 함께 3파전을 펴고 있는 이 시장에서, LG디스플레이는 2008년 4분기 시장점유율 `25.7%(삼성전자 23.5%, AUO 16.1%)를 차지한 데 이어, 2009년 2분기 25.1%를 차지(삼성전자 24.6%, AUO 17.3%)해 수위를 기록했다. 영업이익률도 4.5%(삼성전자 2.9%, AUO -5.4%)로 선두다.

이같은 한국의 LCD 업체, 특히 LG디스플레이의 선전은 대만 언론의 주목을 끌었다. 대만 디지타임스는 지난 7월 30일 “다 같은 매체인데 왜 LG디스플레이는 흑자이고 AUO는 적자인가? 적지 않은 난관에도 불구하고 장기적 안목을 고집, ISP 방식을 성공시켰기 때문이다”라며 LG디스플레이의 시장 우월성을 평가했다.

해수 담수화기술 _두산중공업

어떤 기술인가

바닷물에서 염분·불순물 제거해 식수로

‘21세기의 블루골드’ 세계 최고 기술 보유

- ▲ 구불구불한 관으로 이뤄진 해수 담수화 증발기. 축구장 하나 크기의 이 증발기는 바닷물을 식수로 만드는 마법의 장비다.

바닷물을 마실 수는 없을까. 지구의 첫 생명체는 바다에서 유래됐다고 학자들은 보고 있지만, 불행히도 인간은 바닷물을 마실 수 없다. 바닷물을 식수로 바꾸는 것은 인류의 오랜 꿈. 이 꿈을 현실화한 것이 두산중공업의 해수 담수화기술이다.

원리는 의외로 간단하다. 바닷물에서 염분과 불순물을 제거한 뒤 미네랄을 첨가해 사람이 마실 수 있는 물로 바꾸는 것이다. 이를 위해서는 먼저 바닷물을 끓여야 한다. 이때 증발하는 수증기를 응축시키면 물을 얻을 수 있다. 추운날 자동차 유리창에 이슬이 맺히는 것과 같은 원리다. 여기서 생성되는 물은 증류수다. 이 물을 그냥 마시면 배탈이 나게 된다. 따라서 해수 담수화 공정엔 각종 미네랄을 첨가해 증류수를 식수로 변화시키는 마지막 공정이 필수적으로 포함된다.

바닷물을 담수로 만들기 위해서는 엄청난 양의 바닷물을 끓일 수 있는 증발기가 필요하다. 증발기 한 대의 크기는 대략 축구장 하나 크기. 커다란 덩치의 증발기는 고불고불한 관으로 이뤄져 있다. 바닷물을 이 관으로 흘려보내면서 열을 가해 증발시켜 물을 얻어내는 것이다.

역삼투압(RO·Reverse Osmosis)을 이용하는 방법도 있다. 이는 주변에서 흔히 볼 수 있는 정수기와 동일한 방식이다. 물을 거르는 막을 설치한 뒤, 압력을 가해 바닷물을 통과시켜 염분과 오물을 제거하는 것을 말한다. 해수 담수화 분야에서 세계 제일의 경쟁력을 갖고 있는 회사가 두산중공업이다. 두산중공업은 이같은 기술을 바탕으로 하수나 폐수를 산업 및 생활용수로 바꿔 사용하는 ‘수(水) 처리 사업’을 적극 추진할 계획이다. 매년 15% 이상 성장할 것으로 예상되는 이 사업은 ‘21세기의 블루골드’로 각광받고 있다.

누가 필요로 하나

식수 부족 중동이 주 고객

사우디·UAE 등 대형 프로젝트 잇단 수주

해수 담수화기술을 필요로 하는 곳은 ‘식수가 부족한 지역’인 아랍 국가들이다. 두산중공업은 지난해 12월 사우디아라비아에서 현지 업체와 컨소시엄으로 하루 담수 생산량이 24만톤에 달하는 대형 역삼투압방식 담수 플랜트 공사를 수주했다.

이 프로젝트는 60만명이 동시에 사용할 수 있는 규모. 이 수주로 인해 두산중공업은 2008년부터 현재까지 중동지역에서 발주된 대형 역삼투압 플랜트를 모두 수주하는 기염을 토했다. 이 회사는 이에 앞선 2008년 7월 아랍에미리트연합(UAE)에서 증발방식(MSF) 담수 프로젝트를 수주, 바닷물을 끓여 식수를 만드는 증발방식과 역삼투압을 이용한 방식 등 두 가지 분야 모두에서 괄목할 만한 성과를 거뒀다. 2006년 1월에는 사우디아라비아에서 하루 담수 생산량 88만2000톤에 달하는 세계 최대규모의 역삼투압 플랜트를 수주했다.

5년 단위로 시장을 분석하는 ‘GWI 보고서(Global Water Intelligence publication 2007)’에 따르면 지난 2001년부터 2005년까지 5년 동안 세계 해수 담수화 시장에서 두산중공업은 시장점유율 40%를 기록, 세계 1위를 차지했다.

수익성

공사 하나가 수천억~1조원

6년 내 연 9조원 규모로 확대 예상

두산중공업이 지난해 7월 아랍에미리트연합에서 수주한 프로젝트는 8억달러(9728억원)짜리다. 그에 앞선 2006년 1월 수주한 사우디아라비아 프로젝트는 8억5000만달러(1조336억원)에 달하는 대규모 사업이다. 지난해 12월 사우디아라비아에서 현지업체와 컨소시엄을 통해 수주한 프로젝트도 3억달러(3648억원)짜리다. 공사 하나하나가 수천억~1조원에 달하는 초대규모 사업인 것이다.

하지만 고객이 아랍 국가로 제한돼 있는 데다, 발주되는 공사가 1년에 1~2개에 불과하기 때문에 시장규모의 변동이 심하다.

그래서 세계담수협회(GWI)는 5년을 한 단위로 묶어 시장규모를 파악하고 있다. 업계가 추정하는 2007년 세계 담수화시장 규모는 약 49억달러(5조9584억원). 세계담수협회는 2015년까지 이 분야 시장규모가 76억달러(9조2416억원)에 달할 것으로 전망하고 있다. 두산중공업의 2008년 수주액은 약 11억달러(1조3376원)다. 두산중공업은 2015년 이 분야의 시장규모가 100억달러에 이를 것으로 전망하고 있다. 두산중공업은 지난 9월 14일 발전용 터빈 제작 원천기술을 갖고 있는 체코 스코다파워사를 인수, 발전설비의 3대 핵심인 보일러·터빈·발전기 제작의 원천기술을 모두 확보했다.

용융탄산염 연료전지 _두산중공업

어떤 기술인가

화력발전소에서 발생한 이산화탄소 농축

수소·산소 결합시켜 물·전기 만들어

- ▲ 수소와 산소를 결합시켜 전기를 만드는 차세대 기술, 용융탄산염 연료전지.

물을 전기분해 하면 수소와 산소가 발생한다. 그럼 거꾸로 수소와 산소를 결합시키면 물과 전기를 얻을 수 있을까. 용융탄산염 연료전지 기술은 전기분해의 원리를 반대로 적용, 수소와 산소를 결합시켜 전기와 물을 구하는 첨단 기술이다.

수소와 산소를 결합시키기 위해서는 이 두 가지를 연결해야 한다. 두산중공업은 이를 위한 매개체로 이산화탄소를 사용한다. 화력발전소에서 발생하는 이산화탄소를 농축시켜 주입, 연료전지의 원료로 사용해 전기와 물을 구하는 것이다.

두산중공업의 이 기술은 연료전지 개발에서 한 걸음 더 나아가 화력발전소나 해수 담수화 공정과 연계, 효용성을 극대화 한다는 의미가 있다. 전기 생산에 주안점을 뒀던 기존의 발전용 연료전지와 달리, 용융탄산염 연료전지는 화력발전소에서 발생하는 이산화탄소를 농축해 원료로 사용하거나 연료전지에서 발생하는 폐열을 다시 담수화 공정에 사용한다. 이산화탄소 발생량을 줄이고, 플랜트 효율을 높이는 1석2조의 효과를 거두는 첨단 기술인 것이다.

용융탄산염 연료전지를 개발하는 문상진 선임연구원은 “환경에 도움이 되는 친환경 기술”이라며 “연료전지 발전 과정에서 생기는 물을 식수나 공업용수로 활용하는 방안도 함께 모색하고 있다”고 말했다.

시장 전망

발전 효율 높고 이산화탄소 줄여

친환경 미래 기술로도 각광

이 기술은 아직 상용화되지 않았다. 지식경제부는 2008년 12월 ‘신재생에너지 분야 전략과제’의 하나로 발전용 연료전지 기술을 선정, 두산중공업을 주관 기업으로 선정했다. 이에 따라 지식경제부는 수출산업으로 육성이 가능한 메가와트급 용융탄산염 연료전지 국산화 기술 개발을 향후 5년간 지원하게 된다.

용융탄산염 연료전지는 기존 화력발전과 비교할 때 발전효율이 높고, 오염 물질 배출이 거의 없을 뿐 아니라, 이산화탄소 배출을 약 22% 정도 감소시키는 효과가 있기 때문에 미래형 발전기술로 각광을 받고 있다. 기후변화협약에 따라, 향후 이산화탄소 배출 규제가 강화되면 기존 화력발전 또는 복합화력발전과 연계할 수 있는 이 기술의 상품성은 매우 클 것으로 전망된다. 업계에선 2015년 관련 세계시장 규모가 최소 30억달러(3조원)에서 최대 312억달러(38조원)에 달할 것으로 전망하고 있다.

수익성

상용화까진 아직 먼 편…

2015년 세계시장 수십조원 예상

용융탄산염 연료전지 기술은 전기분해의 원리를 거꾸로 이용한 것이다. 두산중공업은 전기분해의 역반응이 일어나는 부위인 스택(stack)에 관한 원천 기술을 갖고 있다. 미국 FC사에 이어, 연료전지의 핵심 부품인 스택을 지난 2007년 독자적으로 개발한 것이다.

하지만 아직 상용화의 길은 멀다. 두산의 스택은 25㎾급(1㎾=`사람 한 명이 하루에 사용할 수 있는 전력의 양)으로, 연료전지 제품의 기본 규모인 300㎾급에 못미친다. 두산은 2010년까지 300㎾급 스택기술 개발을 완료, 100% 순우리 기술로 만든 용융탄산염 연료전지 초기 제품의 실증을 끝낼 예정이다. 국내 업계는 2015년 용융탄산염 연료전지를 통해 약 500억~800억원가량의 매출을 올릴 수 있을 것으로 예상된다.

지능형 전조등 _현대모비스

어떤 기술인가

도로·기후 맞춰 자동으로 헤드램프 방향·각도 조절

밤길운전·코너링 때 유용

- ▲ 핸들을 돌리면 따라서 돌아가는 지능형 전조등. 도로상태와 날씨에 맞춰 스스로 조명을 제어한다.

어떻게 작동하나

중앙제어장치가 위성정보 분석

구동기 통해 전조등 원격 조종

현대모비스의 지능형 전조등 시스템은 ‘시가지 기능’을 갖고 있다. 이 기능은 가로등이 설치돼 있거나 주변의 밝기가 충분한 곳에선 자동차 전조등의 조명 길이를 줄이는 대신, 조명의 좌우 폭을 넓혀 시야를 확보해 주는 편리한 기능이다. 이 시스템은 자동차가 고속도로에 들어서면 자동으로 ‘더 먼 곳’까지 비춰 주고, 비가 오거나 안개가 낀 날씨엔 반대편 차선에서 오는 자동차 불빛을 최소로 줄여준다. 운전자의 눈부심을 막아주는 것이다. 또 자동차가 구부러진 길에 진입하면 차량이 가는 방향에 맞춰 전조등이 회전하게 되며, 교차로에 도달하면 추가 광원이 앞을 밝혀 기존 전조등 빛이 도달하지 않는 좌우 양 옆을 비춰 준다.

어떻게 이런 일이 가능할까. 비밀은 컴퓨터와 인공위성정보다. 자동차의 중앙제어장치(ECU·Electric Control Unit)가 스티어링휠의 각도, 기어의 위치, 차량의 속도, 전조등의 스위치 등 각종 정보를 인공위성정보와 함께 분석한 뒤, 자동차의 구동기(Actuator)에 이를 전달하는 것이다. 자동차 양 옆에 있는 좌우구동기는 이 신호를 받아 전조등의 회전 각도를 조절하고, 위·아래에 있는 상하구동기는 전조등의 기울기를 조절하며, 빛을 차단하는 실드(Shield) 구동기는 도로 조건에 따라 빛의 형태를 변화시켜 준다.

수익성

국내외 자동차 업계의 화두

고급차서 중소형차로 확산, 성장 가능성 높아

지능형 전조등 시스템은 국내외 자동차업계의 화두다. 유럽과 북미, 일본 등 자동차 선진국에서 만드는 차량 70여종에 ‘곡선로 기능’이나 ‘교차로 모드’가 적용돼 있다. 이 기술은 고급차 위주에서 중소형으로 적용 차종이 늘어나고 있지만, 아직은 초입단계라 시장이 활성화 돼 있진 않다. 현대모비스 측은 “외국 차량 중엔 아우디 A8이나 BMW 7시리즈 등 고급 차종에 이 시스템이 장착돼 있고, 국내 차량 중엔 제네시스와 에쿠스에만 장착돼 있다”며 “아직 정확한 시장 규모를 파악하진 못했지만, 성장 가능성은 확실하다”고 말했다.

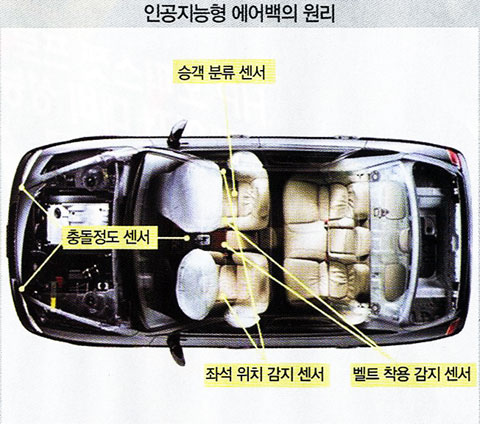

어드밴스드 에어백 _현대모비스

어떤 기술인가

위치·키·몸무게 종합측정

승객 개개인에 맞춰 에어백 펴져

승객을 보호하기 위한 장치인 에어백. 하지만 어린이에겐 치명적인 상해를 입힐 수 있다. 에어백에 내재된 화약이 폭발할 때 과도한 강도로 터지게 되면, 승객이 얼굴이나 목뼈 등에 충격을 입어 부상을 당할 수 있기 때문이다. 이런 문제점을 해결하기 위해 개발된 것이 어드밴스드 에어백(Advanced Airbag) 시스템이다.

이 시스템은 승객이 앉은 위치, 승객의 앉은키, 몸무게, 정면·측면 충돌이 자동차에 가하는 강도 등을 종합적으로 측정해 ‘승객에 맞도록’ 적절한 위치에서 적절한 강도로 에어백을 펼치는 신기술이다.

- ▲ 승객의 앉은키, 몸무게, 위치 등을 측정해 에어백이 펴지는 강도를 자동 제어하는 어드밴스드 에어백.

어떻게 작동하나

수십 개 센서·통제장치 장착

속도, 충돌 강도까지 계산

어드밴스드 에어백 시스템엔 수십 개의 센서와 통제장치(ACU·

Airbag Control Unit)가 장착돼 있다. 충돌이 일어나면 정면과 측면에 달려 있는 충돌센서가 충돌의 강도를 계산한다. 속도를 제어하는 가속도계(accelerometer)는 속도 정보를 파악한다. 동시에 승객감지센서는 승객의 크기와 몸무게를 판단하고, 시트트랙 위치센서는 승객이 비정상적인 위치에 앉아 있진 않은지, 시트를 앞쪽으로 바싹 당겨 앉진 않았는지를 판단한다. 또 시트벨트 버클센서는 승객이 안전벨트를 착용했는지 아닌지를 체크한다.

각 센서들이 감지한 결과를 에어백 전자제어장치(ECU)로 보내면 전자제어장치는 이를 종합해 에어백의 강도를 통제하는 ‘가변가스발생 모듈’로 전달, 에어백이 적절한 강도로 터지도록 제어해준다.

기존의 에어백으로 인해 뜻밖의 부상을 입는 사람이 늘어나자 선진국 자동차 업체들은 승객감지장치를 장착, 조수석에 어린이가 탔을 경우엔 아예 에어백이 터지지 않게 하는 시스템을 개발해 왔다. 하지만 최근엔 이런 추세에 변화가 생겼다. 에어백 바로 앞에 어린이가 앉아 있을 경우에도 에어백이 펴지도록 하면서 충격은 최소화하는 ‘저위험 에어백(Low Risk Deploy Airbag)’ 기술에 눈을 돌린 것이다. 최근엔 여기서 한 발 더 나아가 여러 개의 작은 에어백이 승객을 감싸는 ‘다중 에어백 시스템’이나, 연쇄추돌에 대비해 여러 개의 에어백이 서로 다른 방향에서 시차를 두고 순차적으로 작동하는 첨단 에어백을 연구하고 있다.

수익성

북미·유럽선 장착 의무화

2008년 세계시장 1100만개

북미와 유럽에선 어드밴스드 에어백 장착이 의무화돼 있다. 하지만 아직 국내에선 이를 강제하는 법규정이 마련돼 있지 않다. 현대모비스 측은 “북미에서 생산되는 현대·기아차(쏘나타, 아제라)의 70%에 어드밴스드 에어백이 장착돼 있다”며 “조만간 국내 시장으로 확산될 것”으로 전망했다. 완성차 업계에선 2008년 어드밴스드 에어백 세계시장 크기가 ‘1100만개 규모’에 달한 것으로 파악하고 있다.

LED TV _삼성전자

어떤 기술인가

1초에 영상 240장 구현

빠른 화면 때 잔상 남는 문제 해결

LCD TV는 빠른 동작을 구현할 때 화면에 잔상이 남는 단점이 있다. 공이 빠르게 날아가거나 물체가 급강하하는 모습을 담으면, 일종의 그림자 같은 잔상이 시야를 흐리게 하는 것이다. 이런 문제를 해결한 것이 LED(Light-`Emiiting Diode) TV 기술이다.

이 기술은 삼성전자가 자체 화질 기술과 반도체 기술을 결합해 개발한 것으로, 방송사에서 송출하는 초당 60장의 원본 영상에 자체 엔진이 예측한 180장의 영상을 삽입, 초당 240장의 영상을 구현해 잔상 없는 화질을 제공한다. 또 방송사에서 제공하는 표준(SD) 화질을 고화질(HD)로 변환할 때 화질 손상을 최소화해 선명한 화면을 구현할 수 있다.

- ▲ 두께가 2.9㎝에 불과한 삼성전자의 LED TV.

어떻게 만드나

반도체 발광장치를 TV 측면에 장착

두께도 획기적으로 줄여

삼성전자는 자체적으로 개발한 ‘크리스털 LED 엔진’을 TV에 장착했다. 이 장치는 반응속도가 빠른 발광진공관(LED·Light-Emiiting Diode)을 효과적으로 제어해 정교하고 선명한 화질을 제공한다.

원래 액정(Liquid Crystal)을 이용해 TV 영상을 구현하려면 화면 뒤에서 빛을 비춰 줘야 한다. 액정은 자체적으로 빛을 내지 못하기 때문이다. 이를 위해 기존에 사용해온 것이 냉각음극형광등(CCFL·Cold-Cathode Fluorescent Lamp)이다. 이것은 말 그대로 일종의 형광등이다. 이 방식을 사용한 LCD TV는 액정 뒤편에 냉각음극형광등을 장착하는 방식이기 때문에 TV 두께가 10㎝가량은 돼야 했다.

하지만 삼성전자의 LED TV는 반도체 소자인 발광진공관을 TV 테두리에 장착해 광원(光源)으로 사용했다. 이렇게 하면 광원을 화면 뒤가 아닌 측면에 장착하기 때문에 TV의 두께를 획기적으로 줄일 수 있게 된다. 문제는 테두리에 있는 발광장치의 빛을 어떻게 해서 화면 중앙으로 이끌어내느냐 하는 점. 삼성전자는 광원이 내는 빛을 적절한 각도로 반사시키기 위해 도광판을 사용했다. 이것이 LED TV 기술의 핵심 포인트다. 삼성전자는 이 기술을 이용해 두께가 29.9㎜에 불과한 슬림 LED TV를 내놓았다.

수익성

매년 2배 급성장, 2012년 6400만대 예상

사실상 한국의 독무대

LED TV 시장 전망은 매우 밝다. 업계에선 2009년 약 367만대로 예상되는 세계시장 규모가 매년 2배 이상 크게 늘어 2010년 1514만대, 2011년에 3922만대, 2012년이 되면 6407만대에 달할 것으로 전망하고 있다. 삼성전자는 “LED TV가 상용화된 지 얼마되지 않아 판매액이나 시장점유율 수치가 정확히 집계되진 않았다”며 “2009년 상반기 미국에서 판매된 8만5000대 중 94.8%에 달하는 8만5000대가 삼성 제품”이라고 밝혔다. 사실상 삼성전자의 ‘독무대’인 셈이다.

차세대 고속철 _현대로템

어떤 기술인가

최고 시속 400㎞ 독자개발

헬기보다 빠른 친환경 초고속 열차

- ▲ 현대로템의 차세대 고속철. 헬리콥터보다 빠른 시속 400㎞로 달릴 수 있다.

명품 헬리콥터라는 MD500 헬기의 최고 속도는 282㎞/h. 현대로템이 독자 개발하고 있는 ‘차세대 고속철’은 최고 속도가 400㎞/h로, 헬기보다 빠른 초고속 운송수단이다.

철도는 자동차, 항공, 선박에 비해 이산화탄소 배출량이 적어 친환경 교통수단으로 새롭게 주목받고 있는 산업분야. 고속철은 상대적으로 빠르고 안전한 데다 대량 수송이 가능하기 때문에 여타 교통수단에 비해 경제성이 높다. 우리나라는 지난 2007년 8월 이를 국책사업으로 선정, 철도기술연구원(사업단), 코레일(시스템엔지니어링), 현대로템(차량개발), 우송대학교(기반기술 개발) 등 28개 기관이 공동으로 개발에 몰두하고 있다.

차세대 고속철의 특징은 빠른 스피드와 가벼운 무게, 그리고 친환경성. 100% 전기를 연료로 사용하기 때문에 이산화탄소 배출량이 거의 없다. 편의성도 뛰어나다. 좌석 등받이 뒤에 개인용 LCD 모니터와 정보장치를 장착, 주행 중인 열차의 현재 위치와 목적지를 알 수 있게 했으며 열차 안에 ‘지능형 스마트 센서’를 설치해 객실 공기의 청정도를 자동으로 감지·제어할 수 있다. 승무원 원격 호출 기능, 화장실 긴급상황 감지 기능 등 부가 서비스도 수반된다.

어떻게 만드나

열차 무게 줄여 공기저항 최소화

대용량 모터 개발로 속도 높여

속도를 400㎞/h까지 올리기 위해서는 열차 앞부분(전두부)을 유선형으로 만들어야 한다. 공기저항을 최소로 줄이기 위해서다. 하지만 그것만으로는 부족하다. 뛰어난 가속능력을 지속적으로 발휘할 수 있는 모터를 개발해야 하기 때문이다.

빠른 속도를 내기 위한 또 다른 필수 조건은 직선 구간을 확보하는 것. 아무리 성능이 뛰어난 스포츠카라도 구불구불한 길에선 제 속도를 내지 못하는 것처럼, 고속철이라 해도 노선이 구불구불하면 제 성능을 발휘하기 힘들다. 여기서 문제가 생긴다. 열차는 철로 위를 달릴 수밖에 없는데, 철로는 이미 설치가 돼 있기 때문에 쉽게 바꿀 수가 없다. 따라서 고속철 기술의 핵심은 가속성능을 키우는 모터를 개발하는 데 초점이 맞춰진다.

지난해 11월 현대로템이 독자 기술로 개발한 ‘신고속철 KTX-Ⅱ’의 가속능력은 초당 0.45m의 제곱. 1초가 지날 때마다 0.45m씩 추가로 더 나갈 수 있는 능력이다. 하지만 한계가 있다. 고속철 속도가 60㎞/h에 이르게 되면 가속능력이 현저하게 떨어지는 것이다. 하지만 ‘차세대 고속철’은 이 기능을 향상, 초당 0.5m의 제곱으로 가속능력을 키웠으며 속도가 150㎞/h에 달할 때까지 같은 가속능력을 유지하게 했다.

가속능력을 높이려면 모터의 능력을 향상시켜야 한다. 이 조건을 충족시키기 위해 현대로템은 1100㎾짜리 모터 8대(총 8800㎾)를 사용했던 KTX-Ⅱ의 방식을 전환해 410㎾짜리 모터 24대(총 9840㎾)의 능력을 발휘하는 새 모터를 개발했다.

열차의 무게도 줄였다. 기존 KTX-Ⅱ의 ‘축중(좌·우 두 개의 바퀴에 걸리는 열차의 하중)’이 17톤이었던 데 반해, 차세대 고속철의 축중은 13톤에 불과하다. 유선형 설계에 향상된 모터를 달고 무게를 줄였으니, 속도가 향상되는 것은 당연한 일. 김국진 현대로템 차세대고속철 개발팀장은 “이로 인해 철도 선진국인 유럽 국가들과의 기술격차를 ‘5년’으로 줄였다”고 자평했다.

수익성

한 량 평균 30억~50억원

미국· 남미·중동 등이 소비시장

고속철은 한 량 가격이 평균 30억~50억원에 달하는 고가 상품이다. KTX-Ⅱ의 경우엔 한 량 가격이 32억~35억원, 차세대 고속철의 경우엔 한 량에 40억~50억원의 가치를 갖고 있다. 한 량 단위로 거래되지도 않는다. 10량, 또는 12량 등 일정 단위를 조정해 ‘뭉터기’로 거래된다. 열차만 사고 파는 것도 아니다. 고속철이 다닐 수 있는 노선을 건설하는 비용까지 포함된 일종의 ‘패키지’로 거래가 이뤄진다. 전체 비용에서 노선 건설비가 차지하는 비중은 약 70%. 고속철 가격 비중은 10%에 불과하며, 나머지 20%는 보수·유지 등 기타가 차지한다. 따라서 고속철 거래가 한번 이뤄지면 수천억원의 자금이 오가게 된다.

고속철 시장의 선두 주자는 독일, 프랑스 등 유럽 국가들과 일본이다. 캐나다도 높은 기술 수준을 갖고 있긴 하지만, 다국적 기업이기 때문에 순수 캐나다 기술이라 보긴 어렵다. 특이한 점은 미국의 기술력이 의외로 낮다는 점. 미국은 항공 중심으로 교통산업이 발달했기 때문에 열차 산업 기술력은 상대적으로 뒤진다.

우리나라가 ‘가장 큰 시장’으로 미국을 꼽는 것은 이 때문이다. 현대로템은 “우리나라의 전동차는 미국을 비롯해 터키, 아일랜드, 그리스, 카자흐스탄 등 여러 나라로 수출됐다”며 “고속철은 이들 나라를 비롯해 브라질, 사우디아라비아, 러시아, 호주 등 세계 각국으로 수출될 것”이라고 내다봤다.

항공기 복합소재 _대한항공

어떤 기술인가

탄소섬유 사용 알루미늄 합금보다 30% 가벼워

충격·고온에 잘 견디고 연료 절감 효과

‘보다 빠르고, 가볍고, 멀리, 경제적으로 나는 것’은 모든 항공사가 지향하는 목표다. 이 목표를 이루기 위해 필수적으로 필요한 기술이 복합소재 기술이다. 대한항공이 개발한 탄소섬유강화복합재(CFRP·Carbon Fiber Reinforced Plastic)는 이 조건을 충족시키는 신소재. 탄소섬유를 집어넣어 강도를 높인 CFRP는 기존의 알루미늄 합금보다 30% 정도 가벼우면서도 3배가량 강한 데다가 충격과 고온을 견딜 수 있기 때문에 적은 양의 연료로 보다 먼 거리를 날아갈 수 있게 해준다.

- ▲ 탄소섬유강화 복합소재로 만든 비행기 날개. 강하면서도 가벼워 연료절감 효과가 크다.

어떻게 만드나

비행기 틀 위에 복합소재 30~60겹 둘러싸

화로에 넣고 구워내면 동체 완성

탄소섬유강화복합재의 원료는 탄소섬유와 에폭시수지(플라스틱 수지의 일종)를 섞어 만든 일종의 섬유. 손으로 만져보면 면(cotton)처럼 매끄러운 느낌을 준다. 이 섬유의 특징은 접착성이 있다는 점. 항공사는 서로 붙이면 찰싹 달라붙는 이 섬유의 특징을 놓치지 않았다.

우선 필요한 것은 비행기 모양을 한 커다란 틀. 실제 비행기와 똑같은 크기와 모양을 갖춘 틀을 만들면, 탄소섬유강화복합재로 그 위를 30~60겹가량 둘러싼다. 공기가 들어가지 않도록 빽빽하게 복합재를 감고 나면 ‘오트 클레이브’라는 일종의 화로에 집어넣어 섭씨 177도로 굽는다. 강도를 높이기 위해 화로 내부에 7기압(평상시 1기압)의 압력을 가한다. 구워진 다음 꺼내서 굳히면 항공기의 동체가 완성된다.

이런 방식으로 동체를 만들려면 실제 항공기가 들어갈 수 있는 초대형 화로가 필요하다. 그래서 보잉사의 경우엔 ‘김밥을 썰듯’ 항공기 동체를 여러 토막으로 잘라 각각 굳힌 뒤, 이를 한데 모아 붙인다. 말로는 쉬워 보이지만 결코 쉽지 않은 기술이다. 이 기술에 대한 특허를 보잉사가 갖고 있기 때문에 경쟁사인 에어버스는 동체를 ‘김밥’처럼 여러 토막으로 자른 뒤 다시 세로로 잘게 토막내 붙이는 방법을 사용한다. 대한항공은 탄소섬유강화복합재를 만들고, 이 소재로 항공기 동체·날개·꼬리 등 주요 부위를 만드는 데 있어 세계적 수준의 기술을 갖고 있다.

수익성

복합소재로 만든 항공기 이미 상업화

보잉사도 한국기술 인정

석기시대, 청동기시대, 철기시대…. ‘재료’는 시대를 구분하는 주요 기준이 된다. 항공기 소재에 있어서도 마찬가지다. 알루미늄 합금을 소재로 삼던 시대가 지나가고 복합소재로 항공기를 만드는 시대가 도래한 것이다. 보잉사가 차세대 시장선점을 목표로 야심차게 개발하고 있는 ‘787 드림라이너’는 항공기의 50%를 복합소재로 만들어, 항공기 소재의 새 시대가 열렸음을 알리고 있다.

이 분야의 선두주자는 미국. 수십 년간 전투기를 만들어온 노하우를 가진 미국은 항공기 소재기술에 관해 독보적 입지를 갖고 있다. 미국을 제외하면 일본, 이탈리아 그리고 우리나라의 기술이 수준급이란 평가를 받고 있다. 대한항공은 일본, 이탈리아 등 경쟁사를 제치고 `2007년 보잉사로부터 ‘베스트 서플라이어(Best Supplier)상’을 받아 이 분야의 기술력을 과시했다. 대한항공 측은 “새로운 소재를 50% 이상 적용한 항공기가 나온 이상, 과거의 소재를 다시 사용할 수는 없다”며 “항공기 복합소재 시장의 성장이 불가피하다”고 예상했다. 업계에선 한 대 가격이 1억달러(1200억원)를 훨씬 웃돌 것으로 예상되는 보잉 ‘787 드림라이너’가 3~4년 뒤엔 매달 10대가량 생산될 것으로 전망한다.

/ 이범진 기자 bomb@chosun.com